聯系我們

服務熱線

服務熱線

189-8629-0037

傳真號碼027-87228820

企業郵箱info#6618cnc.com

地址武漢市江夏區廟山工業園特1號

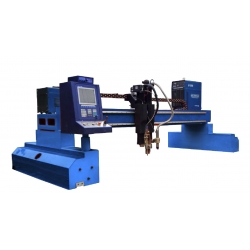

產品名稱:

龍門式數控切割機型號:

CNC-CG4000/YC-4000

產品摘要:

龍門式數控切割機|龍門式數控切割機價格|龍門式數控切割機廠家報價多少錢|數控火焰切割機|數控等離子切割機|龍門式數控火焰等離子切割機|武漢華宇誠數控

- 產品描述

中國數控切割機發展趨勢:

隨著市場經濟競爭越來越激烈,越來越多的企業開始意識到如何提高效率、提升產品質量、降低成本和增加市場競爭力是目前企業生存和發展的急需解決的問題。進行合理有效的成本控制,成為企業生存和發展的關鍵。

數控切割機具有自動化程度高、操作簡便、效率高、精度高、提高板材利用率、節約材料、降低勞動成本等優點,使得數控切割機成為現代化生產下料環節不可缺少的必購設備之一。

數控切割機是一種由電腦數字程序控制,使動力驅動系統、機械執行元件、切割工藝機構等按加工程序工作,通過精密機械傳動、氧、燃氣切割三者技術相結合的高效率、高精度、高可靠的對各種板材上的復雜形狀進行連續的全自動化熱切割設備。

數控切割機電腦數控控制的主要特點是能按圖紙要求加工,以電腦編程方式替代以前繁瑣而又低效率的人工計算,能準確的切割出各種形狀復雜的板材。

數控切割機已廣泛應用在:農業機械、機械制造、鍋爐制造、壓力容器、風機制造、電力設備、工程機械、輸送設備、化工機械、環保設備、車輛制造、船舶制造、煤機裝備、塔吊起重、橋梁建筑、建筑鋼構、鋼模板、路橋機械……本機型性能優勢:

本機型主要應用于大幅面板材的精密切割。它是一種高效節能的切割下料設備,可大大提升鋼板利用率和切割效率。本機可連續不停機長時間工作。

本機型適合有實力的中、高端用戶。主要技術參數

橫向軌距(mm) 4000-6000(或以上定制)

有效切割寬度(mm) 單割炬軌距減800

縱向導軌軌距(mm) 14000(或以上選配)

有效切割長度(mm) 縱向軌長減2000

豪華火焰割炬(組) 2把

火焰切割厚度(mm) 1組8-200;2組8-150

等離子電源割炬(組) 根據用戶需求選配

等離子切割厚度(mm) 視選配等離子電源功率而定

切割精度 ±0.3mm

整機空程速度(mm/min) 6000—9000,高達12000

走位精度 ±0.2mm

整機火焰切割速度 100—750mm/min

重復定位精度 ±0.2mm

整機等離子切割速度 100—4000mm/min 選配件

工作條件:

火焰切割機

等離子切割機

電源電壓 220V±10V 50Hz

電源電壓 380V±10V 50Hz

輸入功率 3KW

輸入功率 視選配等離子電源功率而定

氣 源 氧氣+燃氣

氣 源 空氣

氧氣入口壓力 0.8-1.0MPa

空氣壓縮機 1臺,客戶自備

燃氣入口壓力 0.04~0.1MPa

油水分離器 1個,客戶自備

氧氣純度 99.6%以上

環境溫度 -10℃~+40℃

相對濕度 ≤90%無冷凝

周邊環境 通風,無較大沖擊或震動

用戶自備范圍

設備安裝基礎圖、工件切割臺、縱向氣管線路吊裝托架(供方提供圖紙)等

產品質量執行標準:

執行ISO9001-2008標準;

整機精度:符合JB/T5102-1999標準;

整機氣密性:符合JB/T5101-1999標準;

切割質量及尺寸精度:火焰——符合JB/T10045.3-1999標準;

等離子——符合JB/T10045.4-1999標準;選擇武漢華宇誠數控六大特點:

YC系列數控火焰等離子切割機與目前國內外眾多廠家生產的數控切割機相比,既具備各數控切割機應有的基本功能,同時還具有以下幾個明顯的產品特點:

1、人性化設計,操作方式更簡單、快捷。數控系統屏幕下方根據操作流程,隨時提供各項操作功能顯示,操作使用過程一目了然,免培訓模式;

2、 指引提示式維護方式,數控系統屏幕上帶有各種故障指示,故障現象一目了然。整機維修只需按照故障指示,更換某塊模塊功能板,維修非常方便、快捷;

3、數控控制系統副板輔助操作,將設備運行過程中功能控件集中在副板上,簡化操作繁瑣程序;

4、簡化編譯程序,操作員只需編譯一個圖形,然后選擇切割數量和切割排列方向,即可實現批量化連續自動切割整體編譯,大大減輕設計人員的繁瑣工作量;

5、采用德國單元模塊化制作技術、有效的提高了設備的穩定性和運行靈敏度,降低后期維護成本;

6、不采用壟斷設備制造模式,設備常用配件和易損件均可在市場上購買,降低客戶成本。

產品標準配置:序號

項目名稱

技術參數

1 整機結構形式

大跨距數控龍門式寬體箱式結構、整體回火消應力精加工

2 橫向軌距

4000-6000mm(或以上定制)

3 縱向導軌軌距

14000mm(或根據用戶要求選配)

4 縱向預緊式導向軌道

38kg或43kg級以上U71Mn鋼重軌

5 有效切割寬度

單割炬軌距減800mm

6 有效切割長度

縱向軌長減2000mm

7 驅動方式

雙邊雙信號同步驅動

8 橫、縱向伺服驅動系統

日本松下A6脈沖系列

9 精密減速機構

德國低背隙精密行星減速機

10 CNC數控控制系統

美資斯達特(按客戶要求)

11 豪華火焰移動體

標配2組數控火焰(可增加),帶自動點火

12 火焰調高方式

機械式電動調高

13 火焰點火方式

自動點火

14 火焰安全回火器

8個,自動防回火功能

15 火焰切割厚度

1組8-200mm;2組8-150mm;

16 整機空程速度

6000—9000mm/min,高達12000mm/min

17 火焰整機切割速度

100—750mm/min

18 除塵系統

刮削裝置

19 編程套料軟件

澳大利亞FASTCAM或美資Cut Leader(按客戶要求選配)

20 切割方式

火焰(氧氣+燃氣)

21 服務內容

培訓及安裝、調試、簡易包裝、質保期壹年

22 用戶自備范圍

1、設備安裝場地;2、電能供給及配電箱,穩壓器1臺;

3、氣源供給及截止閥等管道配置;4、切割工作平臺;

5、工字鋼承梁基礎建設;6、縱向氣管、電源線吊裝劃線;

7、被培訓人員;8、切割材料;9、油水分離器(有選配等離子時使用)。

以上部分,由賣方提供圖紙,買方負責施工。產品配置選型:

序號 項目名稱 技術參數 1 橫向軌距

根據用戶需求選配

2 縱向軌長

根據用戶需求選配

3 電容式自動調高裝置

根據用戶需求選配

4 火焰割炬數均可增減

根據用戶需求選配

5 豪華等離子移動體

根據用戶需求選配

6 等離子切割電源

美國海寶、飛馬特、華遠、華榮;根據用戶需求選配

7 弧壓式自動調高系統

根據用戶需求選配

8 手工割炬

根據用戶需求選配

9 水下、淺水式等離子切割裝置

根據用戶需求選配

切割工藝選項:

序號 火焰切割工藝 1 數控門式火焰適用于各種厚度的碳鋼板材的精密切割下料;

2 數控火焰可對8—200mm碳鋼進行高品質的切割下料;

3 火焰切割也可選擇干式的等除塵凈化設備,根據用戶需求選配;

4 火焰切割可采用氧氣-燃氣模式,燃氣采用乙炔、丙烷、液化氣等。

序號 等離子切割工藝(選配) 1 數控門式等離子切割機適用于各種厚度的碳鋼、不銹鋼及有色金屬板材的精密切割下料;

2 數控等離子切割機可對厚度1.0-40mm厚的不銹鋼、碳鋼及有色金屬進行高品質的切割下料;

3 等離子切割可配置水床進行水下或淺水式水面切割,能大大減少等離子切割產生的煙塵、弧光、有害氣體、噪音等環境污染,環保效果好。也可選擇干式的等除塵凈化設備,根據用戶需求選配;

4 等離子切割采用空氣、氧氣、氮氣、H2、H35、F5、H20等

產品各組件介紹:

序號 等離子切割機 技術優勢 1 橫梁

采用寬體增強性箱式對焊焊接結構,外形美觀、大氣;經爐內退火熱處理消除應力,具有剛性好、不變形、精度高、自重輕、慣量小的特點。

2 縱向驅動架(端架)

端架采用低重心結構,結構對稱,穩定性好,所有焊接均去應力處理,保證了整體剛性強度及良好的動態平衡;

兩端裝有水平導向輪(采用凸輪,減少導向輪和導軌接觸面,運行輕便),可調整驅動架底部偏心輪對導軌的壓緊程度,使整機在運動中保持穩定的導向。

裝有簡易除塵裝置,隨時刮掃積聚在導軌表面的雜物。3 導軌

橫向導軌:橫向采用精密雙軸心導軌作為導引,精度高、易維護、經久耐用;

縱向導軌:采用經過精密加工的路軌(重軌)制成,路軌正面、兩側、對接面和倒角面均磨削加工;4 縱、橫向傳動

動力源:日本松下伺服電機;

齒輪、齒條:均有精密齒輪齒條進行嚙合傳動;

減速機:減速裝置采用進口精密齒輪行星減速器,具有高輸出扭矩、間隙小、低噪音、長壽命免維護。

橫向采用鋼帶傳動,在主、從割炬間實現同向或鏡向平穩傳動。5 氣路

所有氣路均由中央配氣系統集中供氣控制,配上電磁閥、壓力表、調節閥、連續脈沖自動點火器,實現人工智能自動控制。

6 割炬

割炬組成:移動安裝板、升降裝置、升降電機、割炬、夾持器、電磁閥、安全回火防止器、進口軟氣管等;

割炬調高方式:火焰——手動、電動及電容式自動三種

等離子——電動及弧壓式自動三種

割炬會隨著鋼板的高低自動調整,確保切割質量一致性。

武漢華宇誠數控售后服務三個承諾:售前(選型):

根據用戶對所購設備的需求、使用環境、用途等要求為客戶提供實用、經濟的切割解決方案,提供全程技術支持;提供一對一量身定制產品;免去用戶后顧之憂,讓您選擇更輕松、方便、準確、省錢、省力;

售中(合同成立):

免費提供軌道安裝基礎圖紙、切割臺圖紙和外部吊裝管氣路及劃線圖紙;

免費提供送貨上門服務;

免費提供安裝、調試、培訓服務;

免費提供工藝指導服務;

免費提供終身技術支持服務;

售后(驗收完成):

接到用戶報修請求后,3小時內提供解決方案,若需現場服務,確保48小時內到達現場;國內多個地方設有維修服務分支機構;

免費提供一次設備整機保養服務(一年內)。

- 其它產品